FUSED DEPOSITION MODELING FDM

Fused Deposition Modeling (FDM) o Fused Filament Fabrication (FFF).

Las tecnologías FDM y FFF así como otros acrónimos que se han acuñado recientemente pertenecen a la categoría de extrusión de material según la norma ISO 17269. En ella se especifican diferentes terminologías para tecnologías de fabricación que son básicamente iguales pero que cada fabricante denomina de una manera diferente.

Como ya describimos brevemente en este post esta tecnología es sin duda la más extendida y asequible dentro de la impresión 3D y la fabricación aditiva y está en claro auge con la aparición de numerosos fabricantes tanto de máquinas como de materiales y con las nuevas aplicaciones al mundo industrial que se están empezando a utilizar.

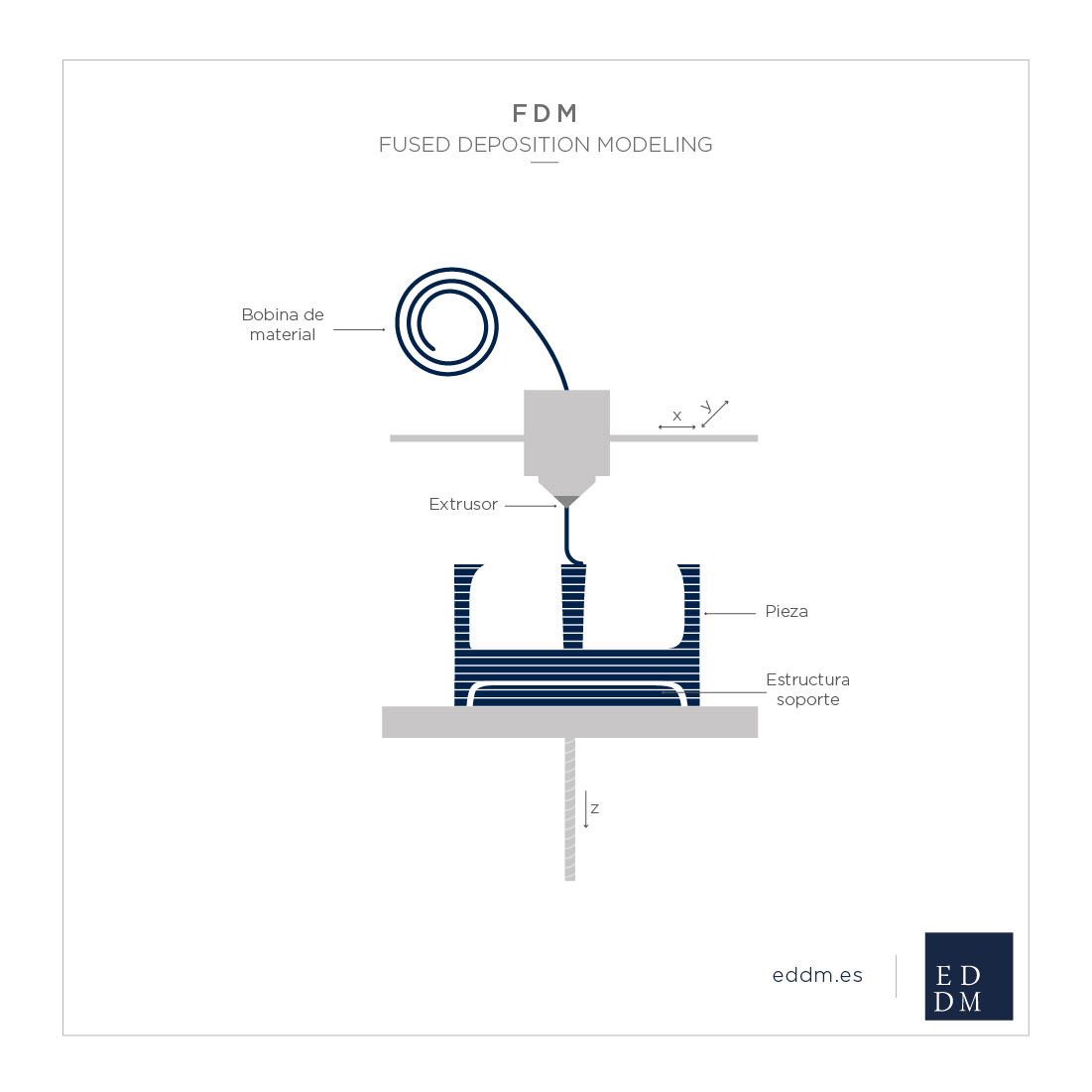

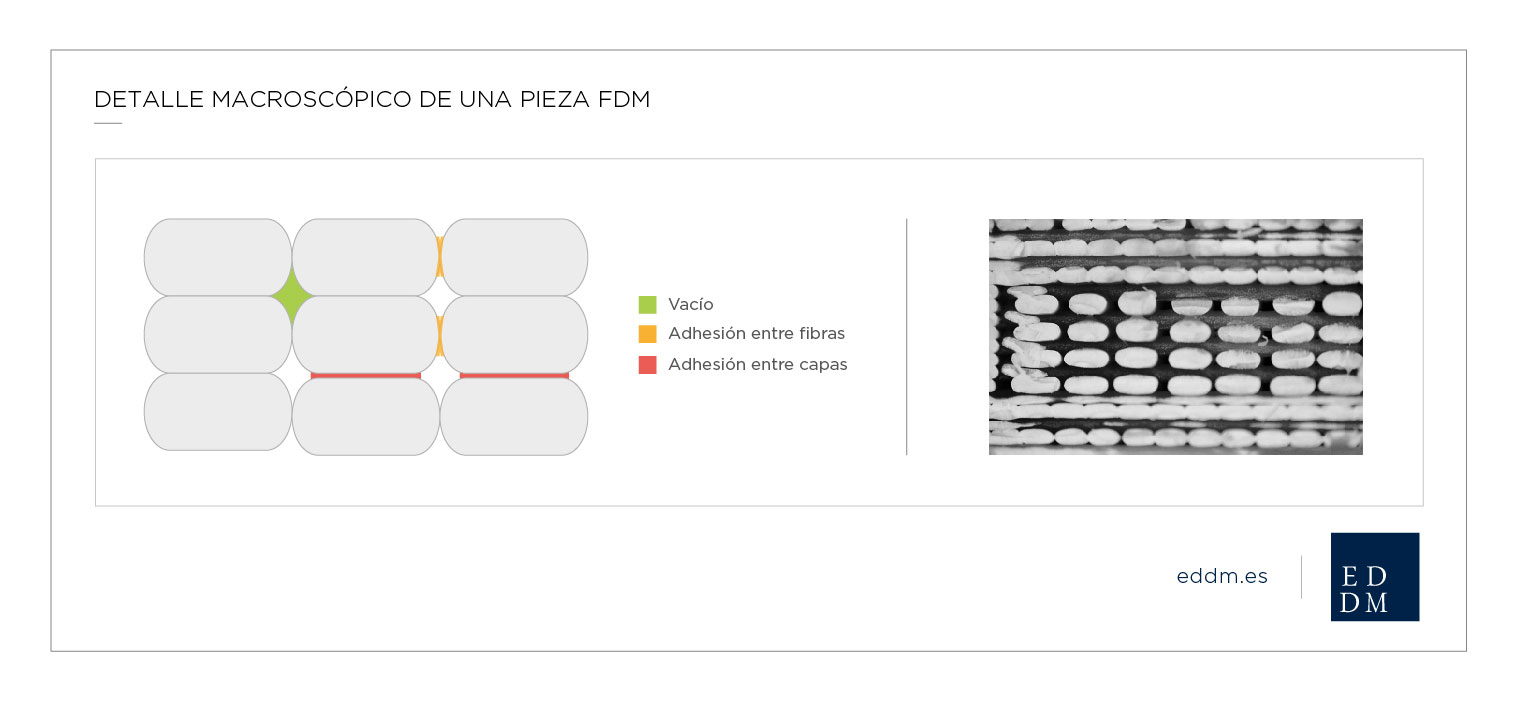

Esta consiste en extruir un filamento de un polímero termoplástico a través de una boquilla o extrusor caliente para provocar que el material se vuelva moldeable y así ir creando capa a capa nuestra pieza. Las piezas finales están compuestas por numerosas capas de espesor constante que reproducen secciones o cortes de la pieza a modo de rebanadas que se adhieren entre sí.

Esta tecnología es sin duda la más extendida y asequible dentro de la impresión 3D y la fabricación aditiva y está en claro auge con la aparición de numerosos fabricantes tanto de máquinas como de materiales.

La temperatura que alcanza el extrusor puede ir desde 200 ºC hasta 270 ºC en materiales convencionales e incluso a más de 330 ºC en el caso de materiales para usos más específicos como el ULTEM. Al pasar el filamento por el hot-end aumenta su temperatura por encima de la temperatura de fusión de los cristales cambiando de estado sólido a un estado viscoso y fluido que habilita la fabricación capa a capa de nuestra pieza.

Esta tecnología utiliza principalmente polímeros como materia prima que se suministran en bobinas de hilo de distintos diámetros. Entre los que se encuentran el ABS o el acido poli láctico o PLA. Dentro de los materiales empleados en esta tecnología actualmente se están desarrollando gran cantidad de variantes como por ejemplo la adición de fibras a la matriz del material que resultan en propiedades mejoradas en las piezas finales.

Usando la técnica de FDM se pueden obtener piezas de volúmenes relativamente grandes en unas cuantas horas (volúmenes de 125 mm3 en 1 hora, dependiendo de otros factores). Las precisiones alcanzadas mediante esta tecnología se sitúan en torno a 100 micras en el plano XY (de capa) y de 0.05 – 0.1 mm en el eje Z (esta vendrá determinada por el espesor de capa) con acabados superficiales que pueden ser de gran calidad si configuramos espesores de capa pequeños, lo cual repercutirá en el tiempo de fabricación. Es importante aclarar que el acabado superficial variará en función el ángulo de inclinación de cada pared de la pieza con respecto a la horizontal, siendo los mejores acabados las paredes que forman 90º con esta.

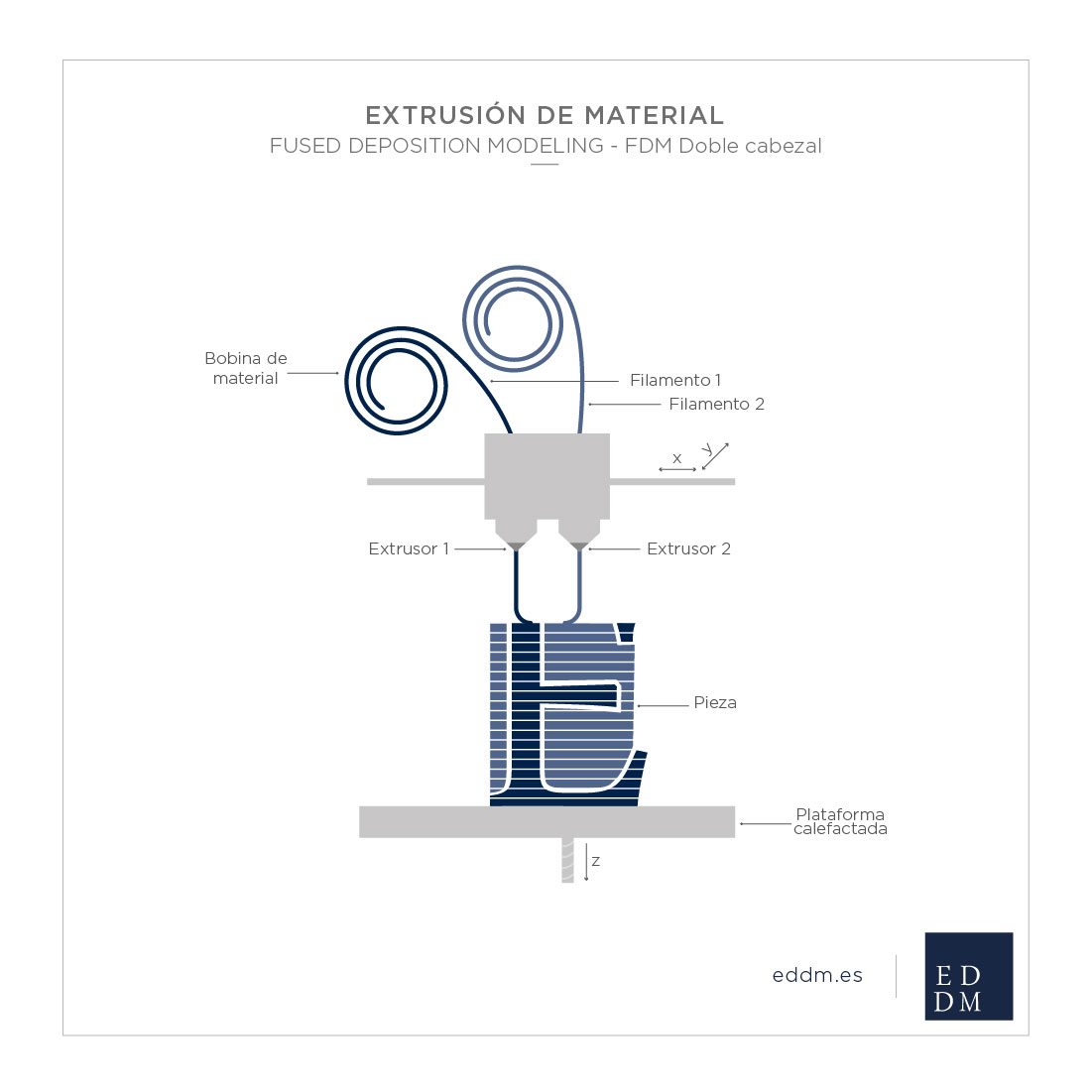

Otra característica de esta tecnología es la necesidad de estructuras de soporte en zonas de paredes que formen ángulos pequeños con la horizontal, ya que de otro modo estas zonas de cada capa se descolgarán al no estar apoyadas y no se realizará la pieza adecuadamente. La adición de estas estructuras provoca un acabado superficial peor y la necesidad de un pos procesado para eliminar este tipo de estructuras.

Actualmente existen máquinas que disponen de doble extrusor y pueden emplear cada extrusor con materiales distintos creando piezas hibridas. Sin embargo la aplicación más importante del doble extrusor es la creación de soportes con materiales solubles lo que facilita el pos procesado de la pieza y mejora el acabado superficial de la misma.

Esta tecnología fue inventada por Scott Crump en 1989 y pese a que tiene casi 30 años actualmente supone la última moda en fabricación. Esto es debido a que no fue hasta 2009 cuando se liberaron las patentes y empezó a hacerse extremadamente popular y accesible. Para ver la cronología completa de estas tecnologías, lee el post introductorio la fabricación aditiva y la industria 4.0.

Entre los fabricantes más importantes de esta tecnología se encuentra la mencionada Stratasys, fundado por Crump, como líder mundial con las resinas Ultem certificadas para aeronáutica.

A nivel nacional encontramos propuestas muy interesantes de manos de Dynamical Tools y Sicnova que están apostando por máquinas capaces de dar acabados profesionales a costes muy inferiores a las máquinas industriales. En cuanto a las máquinas denominadas de escritorio nos encontramos con un sinfín de opciones y casi a diario leemos noticias de nuevos fabricantes que se aventuran con una nueva máquina. Entre los más conocidos mencionar Ultimaker, Markerbot o Zortrax entre otros.

Un caso particular de tecnología FDM supone el de la empresa americana Markforged que emplea una tecnología que denominan CFF (Composite Filament Fabrication). Ésta tecnología de fabricación aditiva combina la extrusión de termoplásticos a la vez que se colocan fibras (de carbono, vidrio..) mientras se fabrica la pieza, embebiéndolas en el termoplástico obteniendo resultados finales con características de materiales compuestos.

POSTS RELACIONADOS

[jetpack-related-posts]