GUÍA DE DISEÑO PARA FDM/FFF: PATRONES

Evaluar correctamente la capacidad de una máquina de impresión 3D FDM/FFF supone entender en qué medida el fabricante y el usuario pueden influir. Un usuario hábil puede ser capaz de optimizar un proceso concreto por encima de las posibilidades esperadas de una cierta máquina.

Precisión y exactitud son dos conceptos metrológicos importantes para tener en cuenta cuando se imprmie una pieza en 3D. Al realizar una serie de piezas idénticas y medir su altura, por ejemplo, la precisión hace referencia a la dispersión de valores o rango en el que se encuentra el conjunto de alturas medidas. En definitiva, se obtiene información acerca de la repetitividad de un proceso. La exactitud, sin embargo, revela la desviación de cada altura real con respecto a la nominal o teórica. En diseño mecánico, es información que se utiliza para definir tolerancias dimensionales.

Ambas dependen en gran medida del hardware. La selección de componentes como correas, engranajes, husillos o motores y el cálculo de aceleraciones, vibraciones o inercias son función del resultado. En Fused Deposition Modeling (FDM) en particular, el diseño del cabezal y su termodinámica es clave. Por tanto un buen diseño del hardware se presenta como algo imprescindible.

Un software eficiente y una transición estudiada en la conversión de archivos, a su vez, es esencial para la exactitud. No obstante, la eficiencia de la oferta actual de software, tanto libres como de pago, prácticamente se da por hecho. Es por ello que en la práctica, incluso a un nivel avanzado, no es un punto crítico.

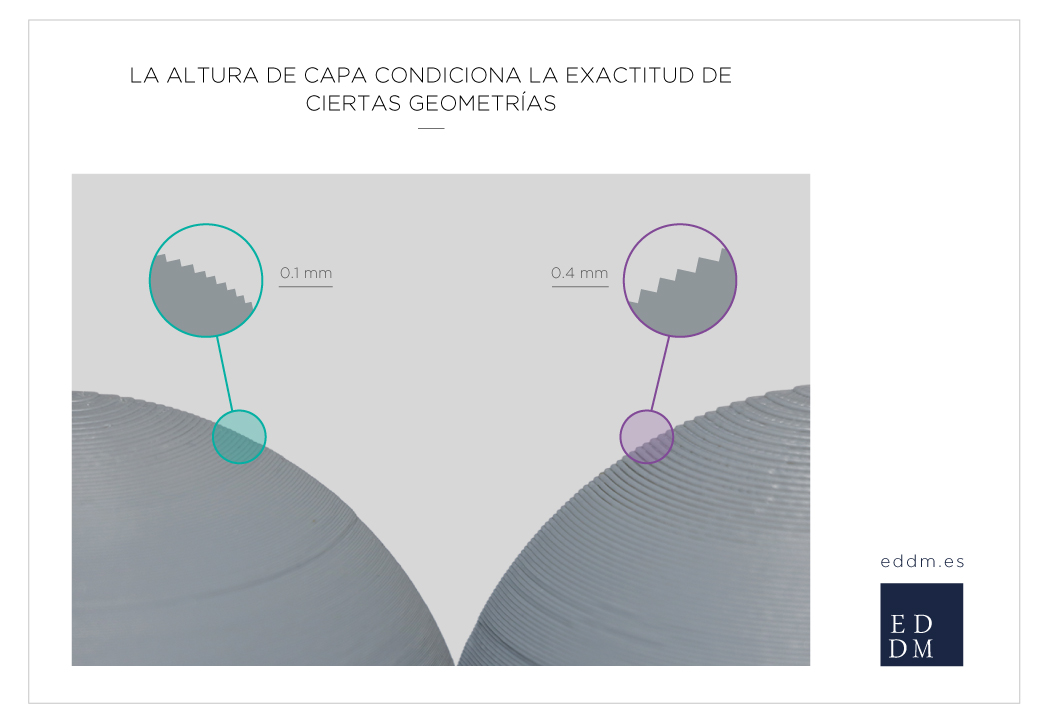

Por otro lado, la resolución es otra información relevante. En máquinas FDM, la resolución viene dada por la altura o espesor de capa. Se trata del espesor mínimo con el que puedo dotar cada estrato de una pieza, ya sea en altura (Z) o en anchura (X/Y). Dependiendo de la complejidad de la geometría, puede ser un factor limitante. La resolución viene dada en general por el fabricante de la máquina, pero dependiendo del material utilizado puede variar ligeramente.

Llegado a este punto, optimizar el rendimiento de una impresora 3D plantea una cuestión crucial: entrar o no a modificar componentes. En este caso, se plantea una vía de optimización sin manipulación de la máquina.

Si bien los conceptos anteriormente explicados son dependientes del diseño de la propia máquina, un análisis de exactitud permite introducir correcciones, a nivel de diseño, que optimizan la capacidad de una impresora 3D.

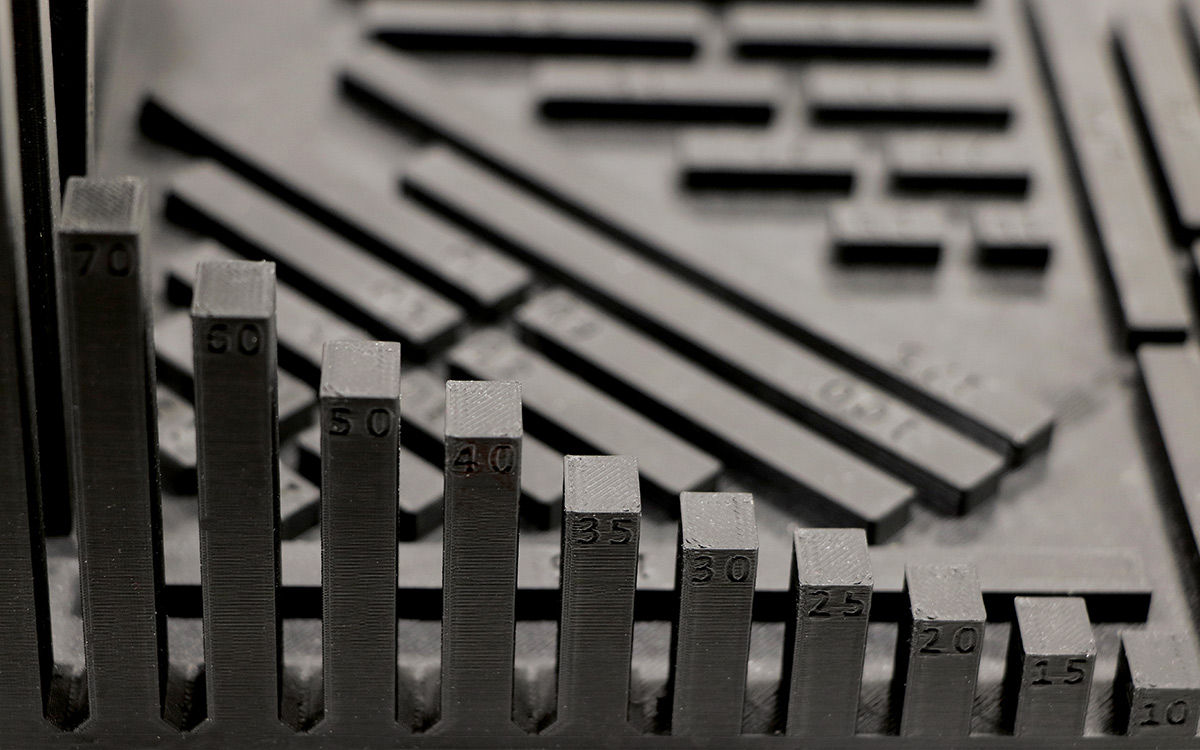

Este estudio se basa en la creación de patrones. Generalmente se entiende como patrón el modelo que sirve de muestra para crear otros iguales. En este caso, se trata de una referencia que permite controlar dichos errores de exactitud.

Optimizar el rendimiento de una máquina plantea una cuestión crucial: entrar o no a modificar componentes. En este caso, se plantea una vía de optimización sin manipulación de la máquina.

Se ha hablado de optimización de procesos concretos porque el error de exactitud tendrá impactos muy diferentes en función de muchísimas variables: tipo de máquina de impresión 3D, condiciones del entorno, naturaleza del material e incluso color, orientación, dimensiones y otros tantos parámetros dependientes entre ellos.

En el análisis de un patrón se define una geometría para su estudio, se establecen los parámetros de fabricación y a partir de ahí se realiza una conjunto de pruebas, mediciones y contrastación entre datos reales y teóricos. El resultado es una tendencia traducida en un vínculo dimensional de diseño.

Con todo lo dicho anteriormente resulta absolutamente necesario pasar por este tipo de técnicas si se quiere llegar a una fabricación de piezas a nivel profesional en cuanto a geometrías y propiedades de nuestras piezas. Llegar a tener este conocimiento de detalle de nuestra máquina y por lo tanto de la calidad de nuestras piezas es un proceso lento y laborioso que garantizará en el futuro una fabricación que garantice una calidad deseada.

Por ejemplo, en un análisis para la fabricación de taladros horizontales, con una Zortrax M200, material Z-ABS negro y un set de parámetros específico, se concluye que obtener taladros de 8mm requiere un exceso de 4 décimas de mm en diseño.