FUNDIDO LÁSER SELECTIVO SLM

Laser Beam Melting (LBM), Selective Laser Melting (SLM), Direct Metal Laser Sintering (DMLS) y Electron Beam Melting (EBM). En esta entrada se pretende arrojar algo de luz sobre las tecnologías de fabricación aditiva más extendidas en materiales metálicos.

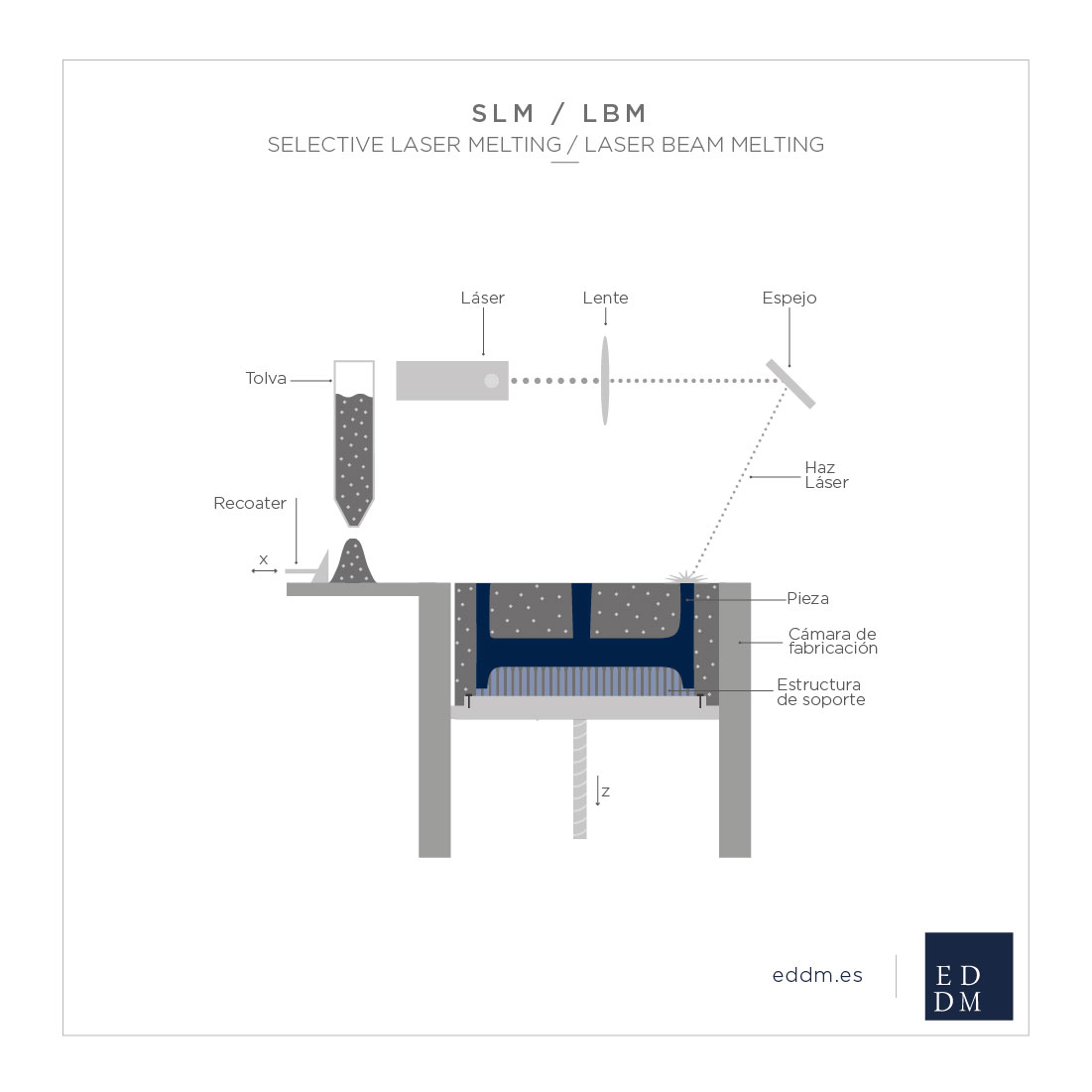

El fundamento del fundido selectivo laser (SLM o LBM) consiste en la aplicación de un laser que funde de manera selectiva zonas de un lecho de polvo metálico que pertenecen a nuestra pieza sobre la superficie del lecho de polvo de la cámara de fabricación.

El fundamento del fundido selectivo laser (SLM o LBM) consiste en la aplicación de un laser que funde de manera selectiva zonas de un lecho de polvo metálico

Actualmente se están desarrollando numerosos materiales para trabajar con esta tecnología y ya se encuentra en el mercado materia prima de polvos de aluminio, titanio, acero inoxidable, inconel, aleaciones de cobre…

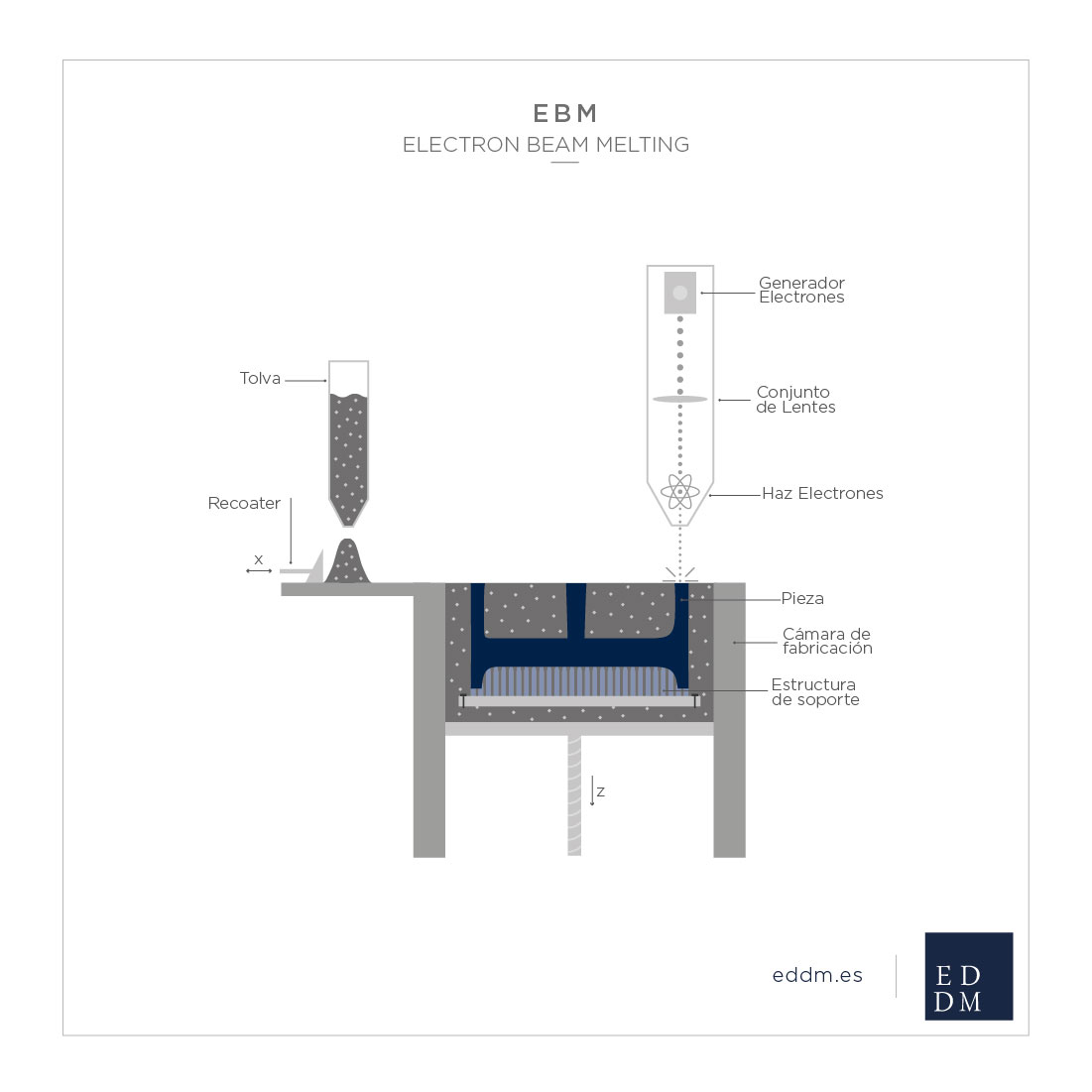

Una variante de la tecnología de fusión selectiva laser es la denominada Electron Beam Melting (EBM), o fusión por columna de electrones

Ambas tecnologías requieren de pos tratamientos para homogeneizar las propiedades de la pieza en las tres direcciones de fabricación ya que en la dirección z de adhesión de las capas las propiedades alcanzadas son peores.

Actualmente solo la sueca ARCAM fabrica y comercializa máquinas con esta tecnología. Los casos de éxito en piezas metálicas fabricadas mediante procesos aditivos comienzan a ser notables. Por citar ejemplos recientes, el gigante francés de la automoción Renault anunciaba el desarrollo de un motor para sus camiones en el que ha obtenido una reducción de peso de 120 Kg que suponen el 20 % total del peso del motor.

También la estadounidense General Electric, que el pasado mes de septiembre anunciaba su intención de hacerse con la compañía SLM Solutions y Arcam pero que finalmente cerraba la compra de Concept Laser tras la negativa de SLM a vender y se hacía con el control del 75% de las acciones de Arcam, todas ellas multinacionales fabricantes de máquinas de SLM y EBM, se convertía en 2015 en la primera compañía que obtenía el permiso de la FAA para incluir partes de sus motores fabricadas mediante métodos aditivos.

POSTS RELACIONADOS

[jetpack-related-posts]