MATERIAL JETTING – INYECCIÓN DE METAL

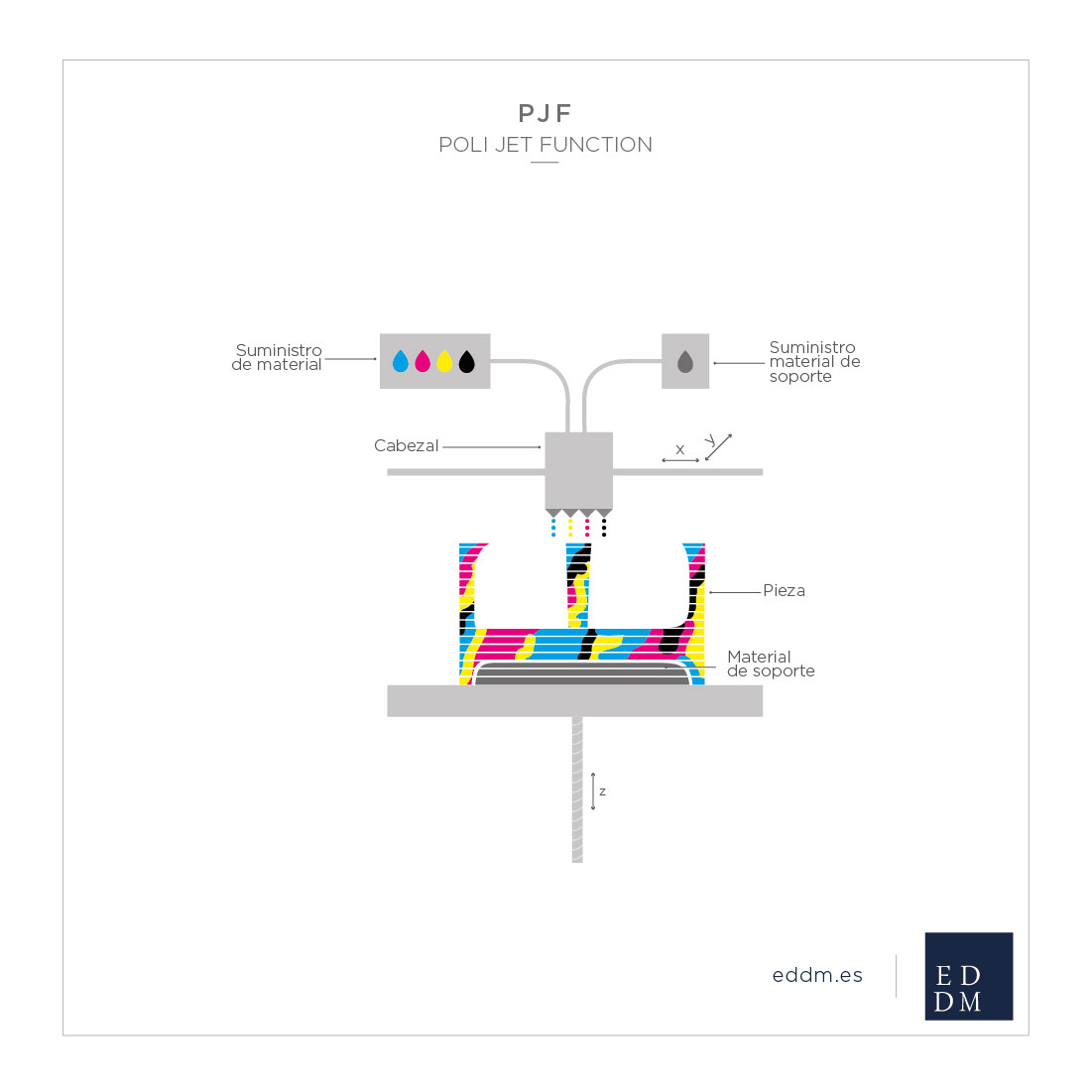

Según la ISO 1796 las tecnologías de Inyección de Material o Material Jetting (PolYJet) englobadas en esta categoría se caracterizan por depositar gotas de material de manera selectiva en las zonas que queremos formar nuestra capa de cada pieza.

Cabe diferenciar por un lado la tecnología aplicada a materiales plásticos, donde hay dos tecnologías que han capitalizado la mayor cuota de mercado debido al liderazgo de sus empresas propietarias Stratasys y 3DSystems y por otro el material jetting de materiales metálicos, donde Xjet y ExOne son sus principales precursores.

En el lado de los polímeros encontramos la tecnología Polijet, de Stratasys, y Multijet, de 3d Systems; al igual que el resto de tecnologías de fabricación aditiva, polijet y multijet funcionan capa a capa depositando material de forma selectiva en las zonas que se especifiquen; ambas tecnologías de impresión 3D profesional funcionan de manera similar aunque tienen ligeras variantes que comentaremos posteriormente.

Todo el proceso de fabricación de cada capa se puede dividir en dos etapas diferenciadas:

- Primera etapa de inyección de polímeros foto reactivos en estado líquido:

En esta primera fase el material es inyectado mediante unas boquillas múltiples en las zonas de la plataforma donde sea necesario para la construcción de la pieza incluyendo estructuras de soporte.

- Segunda etapa de solidificación del material mediante luz UV:

En esta segunda fase, a la vez que se va depositando el material en estado líquido, unas lámparas que emiten luz UV comienzan la foto polimerización del mismo para llevarlo a un estado sólido.

El principio de funcionamiento de foto polimerización consiste en aplicar una fuente de luz sobre una resina sensible a esta que se polimeriza pasando de un estado líquido a un estado sólido

Al utilizar múltiples boquillas cada una de ellas puede depositar un tipo de material distinto de manera selectiva lo que supone una ventaja de estas tecnologías frente a otras es la posibilidad de dotar a las piezas de propiedades distintas en cada zona, pudiendo crear productos heterogéneos en cuanto a propiedades de rigidez, color, rugosidad, etc.

Las diferencias entre ambas tecnologías se pueden resumir en los siguientes puntos:

- Material soporte: ambas tecnologías usan materiales distintos para fabricar estructuras de soporte. Por un lado Polijet emplea un material que se desprende mediante un chorro de agua a presión y disolventes, lo cual lo hace un proceso engorroso y peligroso puesto que estos disolventes pueden ser nocivos y contaminantes; Multijet por su parte emplea una cera inocua que se elimina mediante calor, con el inconveniente de que este calor puede provocar a su vez deformaciones en la propia pieza.

- La tecnología Multijet emplea un sistema de rodillo que homogeniza la superficie de cada capa una vez fabricada para que la estabilidad dimensional sea mejor.

- La tecnología de 3d Systems posee un sistema que permite que las gotas de material que se depositan lleguen a la cama en un estado semisólido que no necesita de cambio de fase, garantizando una mayor precisión dimensional.

Los materiales utilizados adolecen de algunos problemas similares a los empleados en SLA debido a que ambos tienen naturalezas similares; tienen propiedades mecánicas bajas y la exposición a la luz y a la humedad provoca la degradación de sus propiedades; actualmente sus aplicaciones más destacadas tienen que ver con piezas en las que el componente estético suponga un valor añadido importante y también en biomedicina.

La precisión que se alcanza en esta tecnología puede estar entre 0.1 y 0.3 mm según la máquina utilizada habiendo alguna con un volumen de fabricación de hasta 1000 x 800 x 500 mm3. Ya se ha comentado que los dos actores más importantes de esta tecnología son tanto Stratasys como 3D Systems.

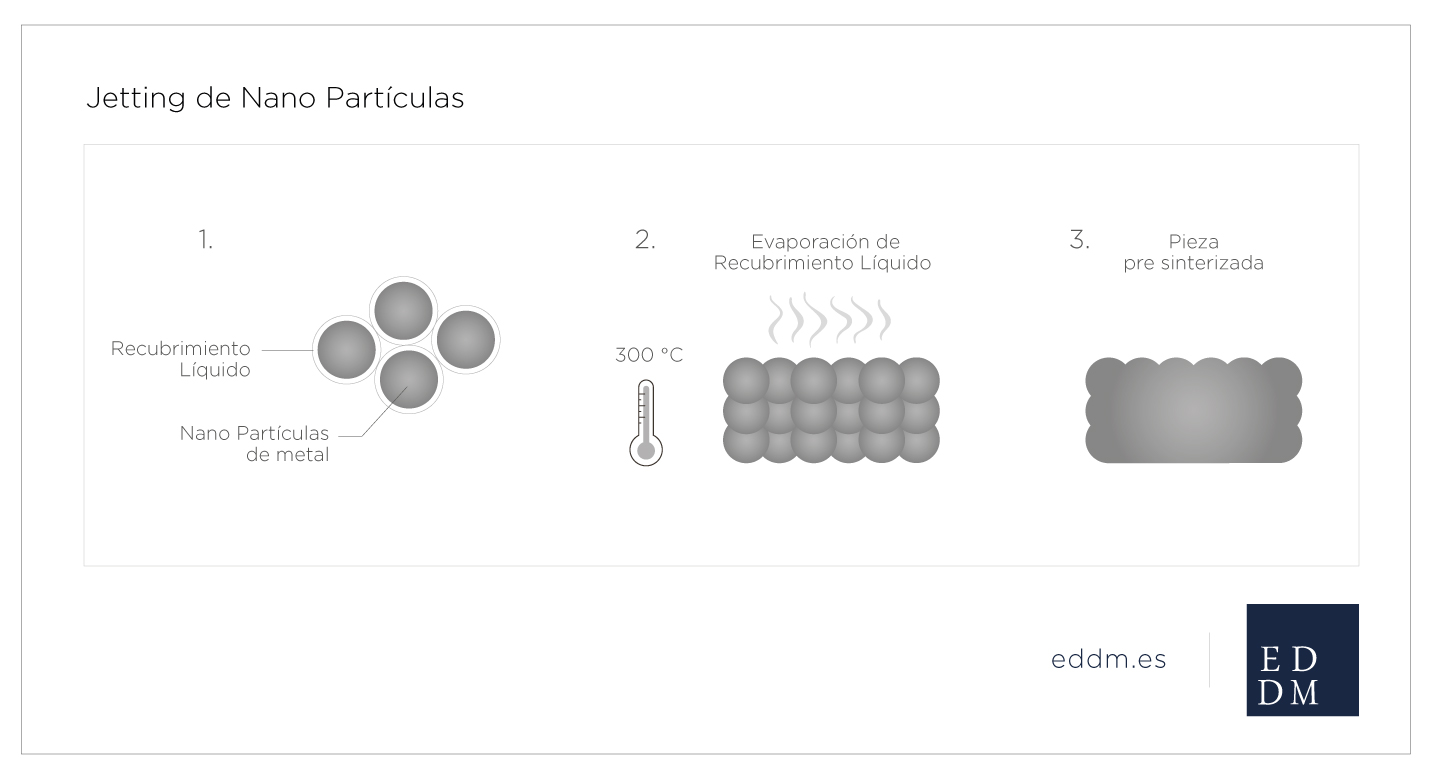

En el lado de los materiales metálicos teníamos a Xjet y ExOne como actores protagonistas. Ambos utilizan una tecnología similar que consiste en depositar millones de partículas de material rodeada cada una por un recubrimiento líquido que se evapora ya que el proceso se realiza a una temperatura de unos 300 ºC. Según se van depositando y el recubrimiento evaporando las partículas se van combinando para formar un sólido continuo. Las estructuras de soporte se crean de un material distinto que se elimina mediante calor.

Sin embargo después de salir de la máquina de fabricación es necesario pasar por una fase de sinterizado en horno que acabará de consolidar la pieza y que las partículas reaccionen entre sí consiguiendo enlaces fuertes entre ellas. Según los fabricantes es posible conseguir la misma metalurgia y densidad que mediante los procesos tradicionales de fabricación de metales.

Esta tecnología tiene la contrapartida de que está limitada al uso de ciertos materiales que son capaces de reaccionar entre ellos a 300 ºC para crear los enlaces necesarios entre partículas antes del sinterizado final. Entre estos materiales encontramos acero inoxidable, aleaciones de inconel y algunos materiales cerámicos.

POSTS RELACIONADOS

[jetpack-related-posts]