INSERTOS EN LAS DISTINTAS TECNOLOGÍAS

La impresión 3D permite fabricar piezas complejas. Como toda tecnología tiene sus limitaciones. Estas se pueden solventar si el diseñador se apoya en elementos mecánicos obtenidos mediante tecnologías de fabricación tradicionales.

La fabricación aditiva da múltiples ventajas, entre ellas se encuentra la posibilidad de imprimir conjuntos de piezas en una sola impresión o geometrías complejas como lo es una rosca; es más, si una aplicación llega a requerirlo puede diseñarse y fabricarse una rosca no normalizada. Pero éstas no se diseñan para que exista la posibilidad de un ensamblaje regular ya que, al ser de plástico, pueden deformarse y perder sus dimensiones o, incluso, llegar a fracturarse. Además, la rigidez de la unión no es igual que con elementos metálicos.

Los elementos mecánicos fabricados mediante tecnologías tradicionales llegan a ser un apoyo para las piezas de fabricación aditiva. En el caso concreto de la unión de piezas hay que destacar los insertos metálicos, los cuales son elementos de fijación roscados que se introducen en un orificio para dotar a la pieza de la posible unión mediante rosca – tornillo. Existen una gran variedad de insertos para colocar en cualquier tipo de material, ya sean para metal, madera, plásticos u otros similares. En la fabricación aditiva mediante Fused Deposition Modeling (FDM) y Estereolitografía (SLA) se deben utilizar insertos para plásticos.

Es importante mencionar, antes de entrar a la clasificación de insertos, que todos ellos cumplen con ventajas generales frente a otros tipos de elementos para unión de piezas de plástico. Estas ventajas son:

- Integridad de la unión

- Reutilización ilimitada de la rosca

- Uniones firmes y seguras

- Ajustar la presión de apriete adecuada a cada aplicación

- No se ven afectados por la fluencia que puede presentar el plástico frente a cargas

Hay muchos tipos de insertos, y la clasificación común es de acuerdo a su forma de inserción. Esta clasificación es:

- Inserción mediante calor / ultrasonido

- Presión

- Auto-roscantes

- Helicoil

- Expansión

Inserción Mediante Calor / Ultrasonido

Para colocar estos tipos de insertos se debe contar con un orificio en la pieza cuyo diámetro sea ligeramente inferior al diámetro exterior del inserto. Utilizando un útil de inserción, que depende del sistema a seguir, se debe presionar el inserto sobre el borde del agujero para que éste, por calor o vibraciones, dilate el plástico; dicha expansión se consigue a través del inserto debido a la transferencia de calor generada de forma directa o a la fricción de las vibraciones. El inserto queda atrapado entre las fibras del plástico cuando éste se enfría. El inserto estará en la posición adecuada cuando ambos bordes, pieza e inserto, se encuentren al mismo nivel. Cuando se utilice un útil que aporte calor directo se debe tener cuidado en dejar de ejercer presión al llegar a nivel, porque es posible derretir la pieza en los alrededores del orificio.

Insertos instalados por calor / ultrasonido

Mediante Presión

Para ellos se requiere un agujero de un diámetro similar al del inserto. Estos permiten instalarse ejerciendo una presión sobre ellos, por lo que puede utilizarse cualquier herramienta que dé un apriete de compresión (una prensa por ejemplo). El inserto estará colocado cuando ambos bordes se encuentren al mismo nivel, igual al caso anterior. Al instalarlos ese debe ejercer una presión adecuada, ya que la pieza puede sufrir un aplastamiento en las inmediaciones del orificio.

Inserto instalado por presión

Auto-roscantes

Este tipo de inserto tiene la característica principal de contar con una rosca interna y una externa que sirve para instalarlo en la pieza. Éstos se instalan mediante un útil de roscado. La pieza debe fabricarse con un orificio que tenga el mismo diámetro nominal del inserto, ya que éstos al irse instalando van generando una rosca sobre el plástico, con la cual quedarán sujetas. Por ello se debe tener especial cuidado en la colocación inicial del inserto y la velocidad de giro aplicada al ir presionando el útil para ir generando la rosca dentro del plástico. Para asegurarse de que el inserto está en posición se recomienda que el filete superior del inserto se encuentre un filete por debajo de la rosca del agujero de inserción.

Inserto auto-roscante

Insertos Helicoil

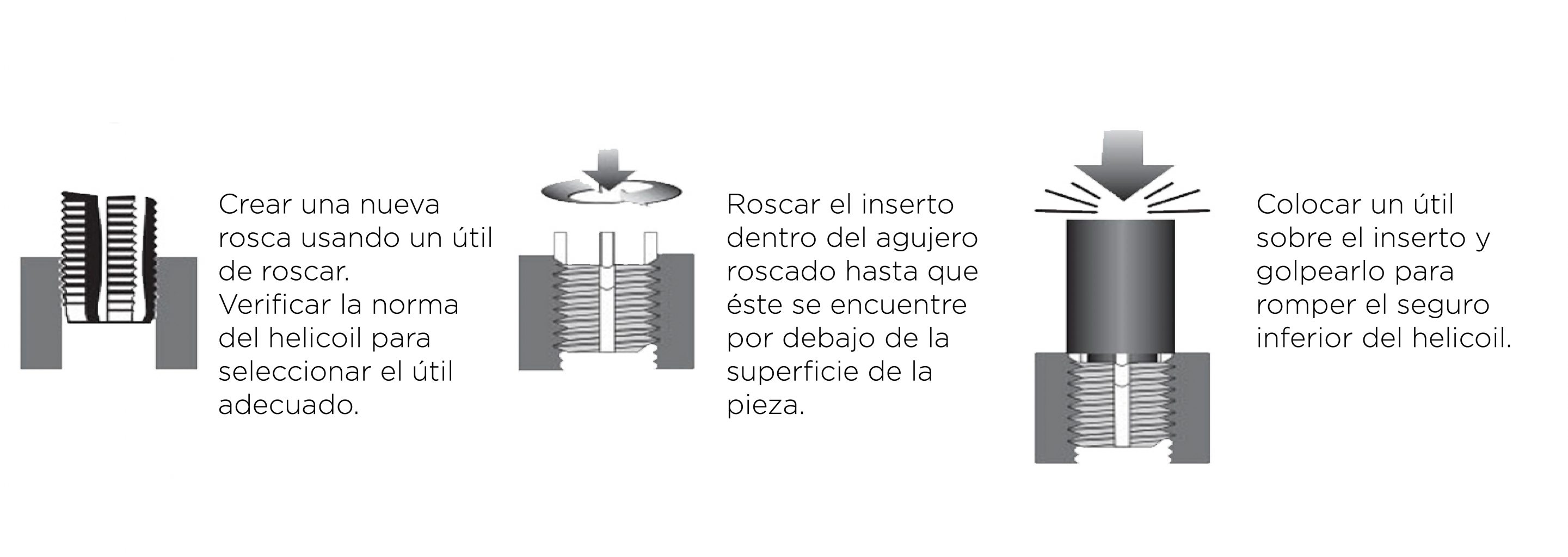

El helicoil, así como el inserto auto-roscante, cuenta con 2 roscas y funcionan de igual manera. El agujero en la pieza debe contar con una dimensión según indique la norma del helicoil seleccionado. Para colocar el inserto, en primer lugar debe generarse la rosca dentro del agujero con un macho de roscar y luego se instala mediante un útil. Para asegurarse que el helicoil está en posición, se recomienda que filete superior de éste se encuentre un filete por debajo de la rosca del agujero. A continuación, se retira el útil girándolo en la dirección contraria y se finaliza la instalación rompiendo la pequeña espiga que funciona como seguro para el útil de instalación, que se encuentra en la zona inferior del helicoil.

Helicoil. En la parte superior puede apreciarse el seguro de instalación.

Diagrama de instalación del helicoil. Imagen vía Titanfast

Comparativa entre los insertos en aditiva

| Inserto | Tecnología | Ventajas | Desventajas |

| Calor/ Ultrasonido | FDM | Fácil instalación |

Instalación lenta De menor resistencia a la tracción |

| Presión | FDM | Bajo coste instalación | Baja resistencia a extracción y torque |

| Autorroscante | FDM / SLA | Alta resistencia de extracción | Instalación lenta |

| Helicoil | FDM / SLA |

Alta resistencia de extracción Distribución de carga y tensiones |

Baja resistencia al torque Obligatorio agujero pasante |

Recomendaciones generales

Para instalar cualquiera de estos insertos deben seguirse las siguientes recomendaciones generales que aplican a todos ellos,

- Dimensión del agujero fabricado en aditiva. Debido a que al imprimirse la pieza existen variaciones dimensionales entre el diseño 3D y ella, al diseñar los agujeros en se debe tener en cuenta esta variación y aplicar una tolerancia al agujero.

- Parámetros de fabricación. El diseñador debe tener en cuenta, la instalación del inserto y considerar un espesor de pared lo suficientemente alto para que al mecanizar el agujero no entre en zona de relleno (infill).

- Velocidad de instalación. Debe recordarse que las piezas están fabricadas en plástico y que el inserto es un elemento metálico, por lo que la dureza del metal puede dañar las piezas impresas, por ello la velocidad de instalación debe controlarse de forma que no dañe las paredes del agujero.

- Colocación inicial. Debe procurarse que el inserto se encuentre, en la medida de lo posible, centrado y perpendicular al agujero. Cuando se instalan insertos roscados mediante rosca puede darse un trasroscado y dañar la rosca o, si se instalan por calor, ultrasonido o presión, si el inserto no se encuentra alineado el tornillo de unión no se colocará de una forma adecuada.

- Tecnología de fabricación. Para FDM, al fabricar con materiales termoplásticos, cualquiera de los insertos expuestos aquí puede utilizarse en las piezas; pero al fabricar mediante SLA, que utiliza materiales termoestables, una vez impresos no pueden ser modificados por calor o presión, por lo que solo podrían instalarse insertos autorroscantes o helicoil.

- Longitud del agujero. El agujero debe tener una longitud suficiente para la instalación del inserto y, además, debe considerarse la longitud extra que debe sobresalir del tornillo.

Como se sabe la fabricación aditiva se encuentra en una edad muy temprana de su desarrollo y así como esta puede aportar mucho a lo viejo conocido, también las tecnologías tradicionales pueden aportar mucho a esta nueva tecnología. Es importante considerar la integración de elementos mecánicos funcionales en las piezas fabricadas mediante tecnologías aditivas, ya que esto dará un gran plus a la pieza final.