TÉCNICAS ALTERNATIVAS DE FABRICACIÓN ADITIVA EN METAL

Dentro de la impresión 3D profesional de piezas con materiales metálicos las técnicas SLM y EBM, de las que os hablábamos aquí, son las reinas sin discusión, de momento.

Estas, vamos a llamarlas, viejas tecnologías requieren de maquinaria pesada y muy voluminosa y grandes inversiones para producir piezas de dimensiones medias que van hasta los 500 mm, siendo complejas de utilizar, requieren de pos procesos importantes para aliviar tensiones residuales, retirar estructuras de soporte mediante mecanizado etc. Además las piezas resultantes suelen ser bastante más caras que las piezas convencionales de manera que hay que estudiar detenidamente su viabilidad y necesidad.

Otra de las características a tener en cuenta es el coste del material. Estas tecnologías emplean materiales dentro de la categoría de los MIM (Metal Injection Molding) lo que significa que son materiales ya muy trabajados, con formulaciones clásicas, baratos y fáciles de conseguir y sin necesidad de realizar una granulometría muy fina. Al contrario, los materiales disponibles en sistemas laser requieren formulaciones propias, granulometrías muy finas y homogéneas lo que les hace muy caros de producir (por el momento).

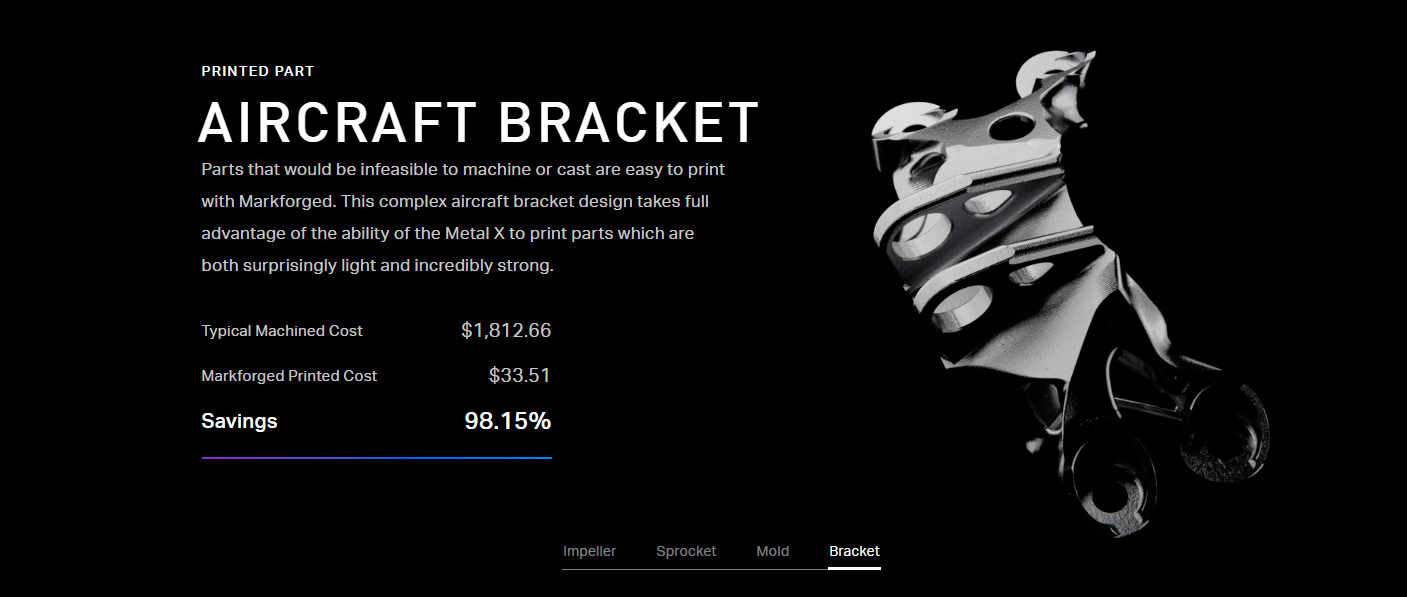

Markforged ha anunciado que venderá el kilo de Acero SS 17-4 a 99 $ / kg. Este precio está muy por encima del precio del SS producido convencionalmente sin embargo, gracias a un aprovechamiento integro del material (exceptuando estructuras de soporte si fuesen necesarias), el ahorro en horas de máquina (por ejemplo mecanizado), pos tratamientos etc. hacen que la pieza final pueda tener precios muy competitivos, mucho más baratos que piezas similares mecanizadas.

La aproximación de las tecnologías que están surgiendo actualmente es radicalmente opuesta. Estas tecnologías son en realidad aplicaciones de técnicas ya existentes al mundo del metal. En concreto se trata de la utilización de materiales metálicos en la tecnología FDM, en principio reservada únicamente a materiales plásticos por sus características, produciendo como resultado máquinas mucho más user friendly en comparación con las de laser, menos voluminosas y más limpias, incluso con características de impresora de escritorio, con precios que rondan los 100 – 120 k € para los sistemas completos (máquina más horno).

La aproximación de las tecnologías estánproduciendo como resultado máquinas mucho más user friendly en comparación con las de laser, menos voluminosas y más limpias…

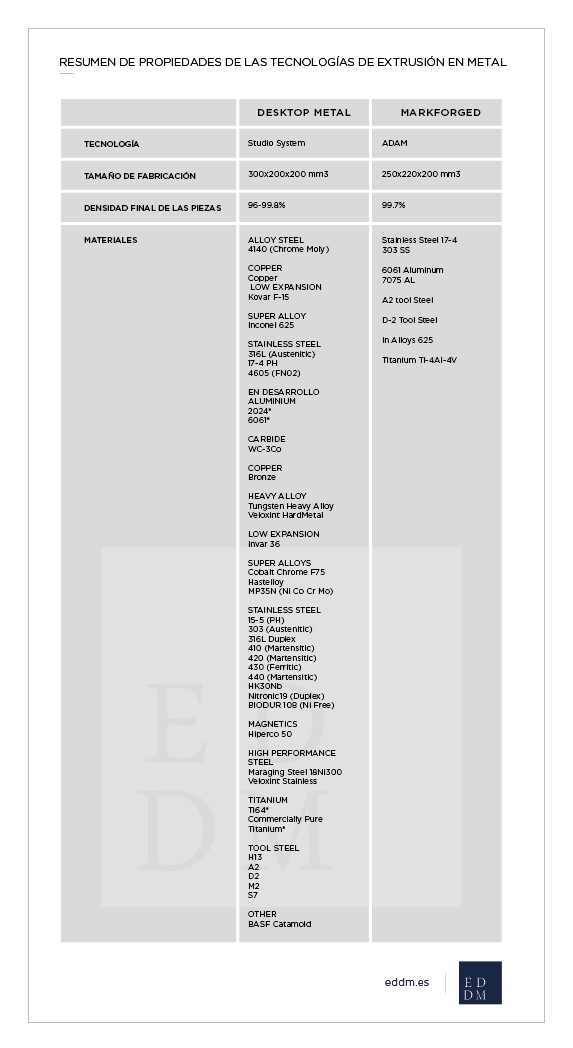

Pasó en el mercado de los plásticos con la entrada en escena de start-ups como Carbon 3D o de grandes multinacionales como HP compitiendo con veteranas del sector como Stratasys, 3D Systems o Envision con propuestas innovadoras y disruptivas. Y ahora está pasando en el sector del metal en el que empresas como la start-up Desktop Metal o a la compañía de máquinas de FDM de compuestos MarkForged han desarrollado ya el FDM de metales. Ambas están obteniendo importantes inversiones y alianzas estratégicas de clientes clave de sectores como el de la automoción (BMW), servicios web (Google Alphabet) o el aeronáutico (General Electric) en el que la impresión 3D profesional está entrando fuertemente.

…empresas como la start-up Desktop Metal o a la compañía de máquinas de FDM de compuestos MarkForged han desarrollado ya el FDM de metales.

El proceso consiste, al igual que el FDM tradicional, en extruir a través de una boquilla material metálico cuya materia prima son barras constituidas por polvo metálico encapsulado en un aglomerante plástico que lo hace fácil de trabajar y funciona como pegamento. La pieza se fabrica capa a capa, con estructuras soporte si fuese necesario, igual de sencillo que su homologo en plástico. Sin embargo no todo son ventajas ya que, una vez que sale la pieza verde de la máquina, será necesario realizar uno o varios pos procesos que pasan por introducir la pieza en un horno de sinterizado que permita que las intercapas se acaben de pegar y consolidar y los poros se cierren constituyendo una pieza con densidades de casi el 100%, así como de derretir o quemar el aglomerante empleado a la hora de extruir. Otra característica es que en las zonas de interface soporte-pieza, mediante la combinación distinta de aporte de material, se vuelven muy frágiles durante el sinterizado de manera que se pueden separar fácilmente, incluso en el caso de Desktop Metal a mano, evitando tener que mecanizar a posteriori.

Los hornos de sinterizado deberán utilizar mapas de temperaturas distintos en función del material empleado, llegando justo por debajo de la temperatura de fusión consiguiendo así la fusión de las partículas de metal que habían quedado parcialmente adheridas. Sin embargo, una de las pegas es precisamente la incertidumbre dimensional durante el sinterizado ya que durante este proceso la pieza puede cambiar de forma y dimensiones por el efecto de la consolidación de las capas y huecos que hayan quedado en el proceso por lo que habrá que introducir correcciones previas vía CAD / CAM para lograr las dimensiones y precisiones requeridas.

Estas tecnologías emplean materiales dentro de la categoría de los MIM (Metal Injection Molding) lo que significa que son materiales ya muy trabajados, con formulaciones clásicas, baratos y fáciles de conseguir.

Otra de las características a tener en cuenta es el coste del material. Estas tecnologías emplean materiales dentro de la categoría de los MIM (Metal Injection Molding) lo que significa que son materiales ya muy trabajados, con formulaciones clásicas, baratos y fáciles de conseguir y sin necesidad de realizar una granulometría muy fina. Al contrario, los materiales disponibles en sistemas laser requieren formulaciones propias, granulometrías muy finas y homogéneas lo que les hace muy caros de producir (por el momento).

Markforged ha anunciado que venderá el kilo de Acero SS 17-4 a 99 $ / kg. Este precio está muy por encima del precio del SS producido convencionalmente sin embargo, gracias a un aprovechamiento integro del material (exceptuando estructuras de soporte si fuesen necesarias), el ahorro en horas de máquina (por ejemplo mecanizado), pos tratamientos etc. hacen que la pieza final pueda tener precios muy competitivos, mucho más baratos que piezas similares mecanizadas.

En cuanto a las características mecánicas de las piezas finales tanto Markforged como DM apuntan a que se consiguen características similares a las obtenidas en piezas tradicionales. El clásico proceso FDM en plásticos adolece de una fuerte anisotropía en las propiedades de las piezas finales debido a problemas de despegado entre capas, problema que en teoría no se dará en las piezas metálicas debido al tratamiento de pos sinterizado en horno.

Para finalizar apuntar otras dos tecnologías de fabricación aditiva en metal alternativas al SLM y EBM. La empresa australiana Spee3d ha desarrollado una tecnología de deposición de partículas de metal a velocidades supersónicas. Las particularidades de esta tecnología requieren el empleo de materiales pesados y moldeables y una fabricación muy rápida. Como contrapartida necesita un mecanizado posterior para dotar a la pieza final de la forma deseada, lo que hace que sea un proceso mixto y no solo aditivo. A parte de las tecnologías que forman parte de material jetting, de las cuales os hablábamos aquí, la última técnica de fabricación aditiva que comentaremos es la desarrollada por la empresa Sciaky inc. La tecnología EBAM, de la que son propietarios, se basa en la deposición de un cordón a modo de soldadura formando las capas de la pieza, siendo necesario un mecanizado posterior y tratamientos que alivien las tensiones residuales que se producen durante la fabricación. La ventaja de esta tecnología es el ahorro en el material de partida y la velocidad de fabricación; además sus máquinas son de las más grandes en cuanto a volumen de fabricación, con dimensiones que llegan a los 5791 x 1219 x 1219 mm.

Actualización 31/10/2017

Recientemente conocíamos la noticia de que HP entrará en el mercado de los materiales metálicos con una nueva tecnología que aún no tiene nombre pero que, aseguran, supondrá una propuesta disruptiva como la que supuso su tecnología para polímeros HP Jet Fusion. HP entrará en el mercado de los materiales metálicos a lo largo de 2018 y promete ser un fuerte competidor en este emergente sector de las tecnologías aditivas para metales alternativas a las clásicas SLM y EBM.

| Fuente HP.

POSTS RELACIONADOS

[jetpack-related-posts]